本报讯 (记者 曾小凤) 设备开机率从70%提高到95%,产品研制周期从平均30天缩减到15天,产品不良率从25%减少到5%,设备能耗降低23.53%……近日,记者走访发现,自2019年投资35亿元建设智慧经编织造生产基地,华宇织造数字化生产已经逐步呈现。

走进华宇智慧经编生产基地指挥控制中心,超大屏幕上显示着几百台设备的实时运行状态,包括订单生产的进度、品质监控、设备维护保养等详情。华宇织造通过打造数字化工厂,数据实时采集为管理提供依据,改变了以往需要人工查看设备运行状况的方式。

“以前产能低了,我们才发现设备存在问题,才着手去跟踪,整个反馈时间滞后了两到三天。现在,通过数据采集,我们时时刻刻知道设备运转情况及产品生产情况。”华宇铮蓥集团信息管理中心总监郭阿炎介绍,在实现数字排产之前,华宇织造800多台设备至少需要8个人8小时满负荷工作。现在,只需要一个计划排程,一两个小时就可以完成同样的工作量。

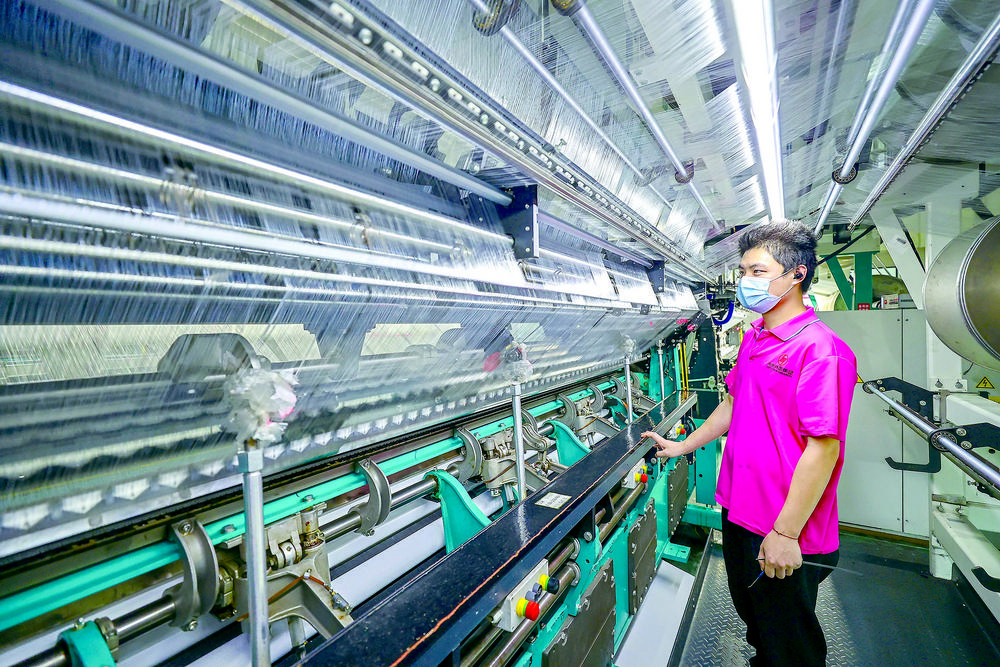

跟着郭阿炎走到经编织造5车间,偌大的车间里,只看得到高速运行的经编设备,极少数工人“淹没”其中。据悉,华宇8个车间,共有800多台经编设备,均搭上了数字化快车,原本1名员工看1至2台设备,现在1名员工可看6至7台设备。

可以说,华宇织造多个数字化运用场景已初步形成,包括在线检测、MES数据化检测、5G应用场景、找布系统、智能仓储、输送、配送应用场景等,包含了整个智慧园区的应用场景。

郭阿炎表示,基于5G网络的覆盖,华宇织造通过与高校合作研发了经编视觉检测系统,这一系统可以实时在线检测,实时看到整个纱线在哪个位置,第几条纱线出现了断纱的问题,及时指派员工进行处理,避免次品的发生,提高产品质量。

“整个智慧园区将在2022年年底建成投产,为企业带来更高效益。”华宇织造总裁苏成喻透露,华宇这个项目全部建成投产后,将成为集化纤、经编、印染为一体的国内最大的经编纺织示范基地。可提供就业岗位超1800个,预期年产值将达30亿元。